(一) 采煤方法

义马煤田的采煤方法大体经历了五个阶段:1954年前为高落式、残柱式等老采煤方法,工作面全部手工作业,人力拉挑,回采率只有30~40%,1955~1960年,推广各种壁式采煤法(留煤垛采煤法,带状充填台阶式一次采全高采煤法,长壁分层全部陷落法)。1960~1961年,实行刀柱式一次采全高采煤法。1962年之后,基本恢复走向长壁倾斜分层采煤法,1978年开始发展综机采煤。

随着采煤方法和技术的发展,支架形势和材料也不断发展变化。老采煤法多为梯形木支护。1955年推行壁式采煤后,基本为矩形或代帽点柱及木垛,其支护材料绝大部分为木材。1958年后,曾使用过荆条梁、柱等。1964年在千秋矿三采队,首次试行摩擦金属支柱和绞接顶梁,随后逐渐推广。1978年,液压自移支架在采煤工作面开始应用,分层采煤的假顶材料开始以竹(荆)笆作假顶,灌以黄泥锈结。1978年后,逐步由金属网所代替。

巷道布置及采煤工艺过程大体分如下几种:

1.留煤垛采煤法:

这种采煤方法是在旧式巷采及残柱式采煤法的基础上演变而成的。它仍既具有旧法的特点,又有新法的盟芽。

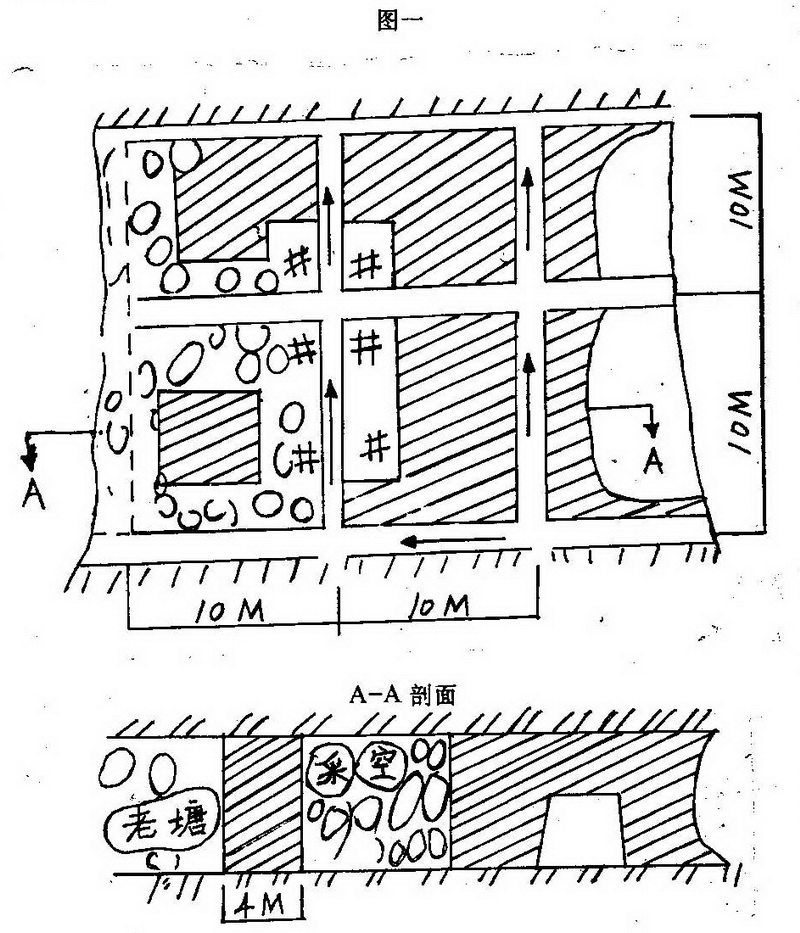

这种采煤法是沿煤层底板顺走向掘顺槽,每间隔10米向上山方向沿底送巷,至10米处再向两帮送巷与相邻上山眼构通,即形成10米×10米的方块,亦构成通风,运输系统。采煤时在巷道内向左、右两帮各回约3米宽煤墙,即每100m2的回采格子内留16米的煤垛不采,用以支撑顶板,采空区内用木垛和点柱支护,采面用手镐落煤,拉筐运煤,巷道内采用轻便铁道,分区独立通风,一个面采完后回木垛点柱,顶板任其自然塌落。其巷道布置图如下:

2.壁式带状充填台阶一次采全高采煤法:

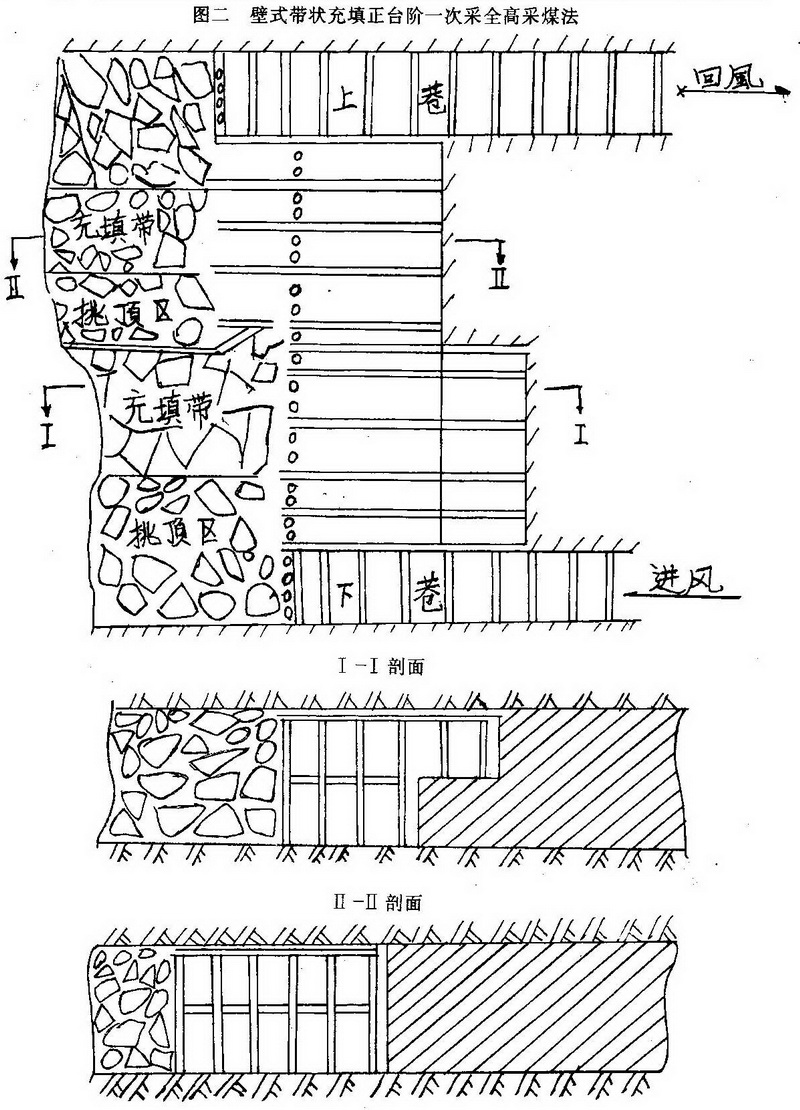

该法主要适用于煤层厚度在3米以下,顶板不易垮落的条件下。其巷道布置如图二所示。顺煤层走向掘进工作面的上下顺槽,上顺槽回风、运料,一般沿煤层底板;下顺槽运煤、进风,一般沿底板。工作面长度是根据运输条件而定,在没有电溜子的情况下,一般15~30米,开切眼沿底板掘进沟通上、下顺槽,形成通风、运输系统。

其回采工艺过程是:落煤分上下两层(即上下两个台阶),上层采高1.5~2米,进度1米,手摘拉槽,电钻打眼,放炮落煤;下层采高视煤层厚度而定,进度1米,手镐刨煤,上层超前下层2米,分段作业,支护形式采取长短支柱托板梁的框形支架,上层短柱两排,柱、排距均1米,柱长2米,采下层煤时,将上层短柱更换成长柱,排距、柱距仍为1米,半圆木柱顶梁长2米,梁头对接,在长柱腰间打上撑杆和拉条,使高棚形成整个框架,稳固地支撑顶板,工作面控顶距经常保持4.5米,每4排长顶柱放一次顶。运煤是拉大筐至下顺槽,每筐装煤90公斤,顶板管理为密柱切顶,条带矸石充填,充填带中部宽3.5米,呈正梯形,采用两采一准的正规循环作业形式。

3.走向长壁倾斜采煤法:

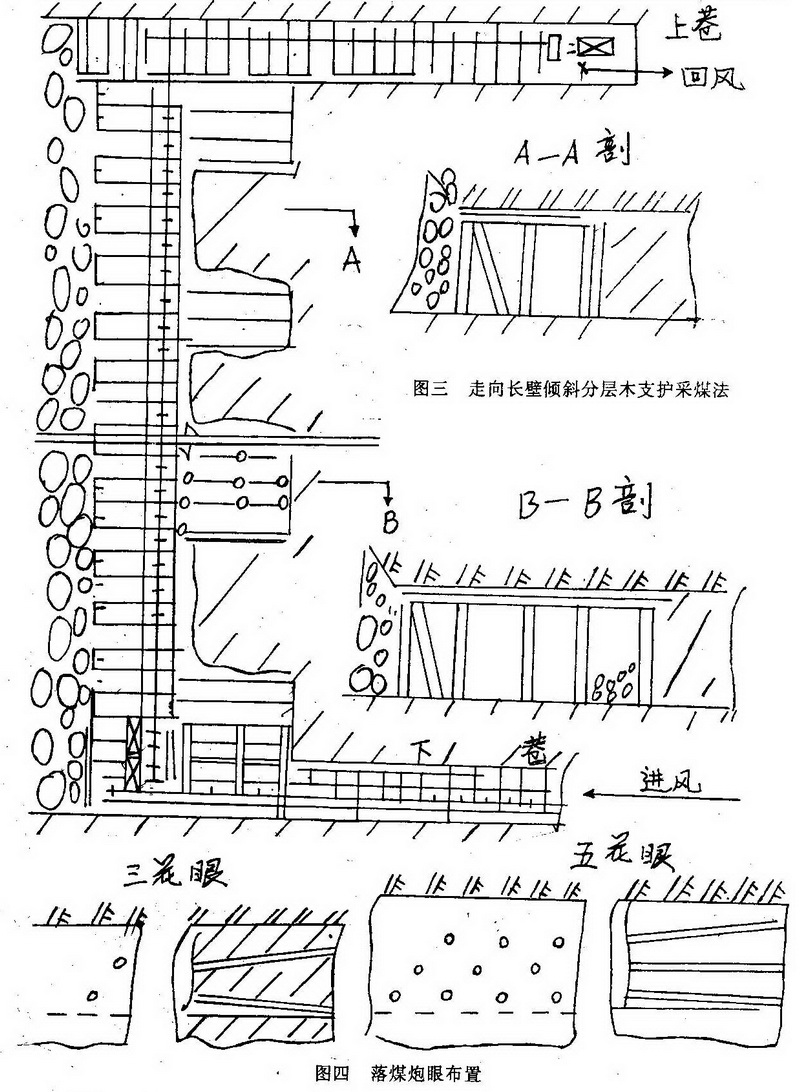

工作面及巷道布置如图三所示。长壁式工作面沿煤层走向布置工作面的上巷作铺道轨运料、回风之用,在采区边界处沿煤层倾斜开掘切眼,与上下巷沟通形成通风、运输系统,其内铺设刮板运输机供采面运煤之用。3米以上厚度的煤层,沿倾斜分层回采,上、下巷采用内错布置。1959年前,工作面倾斜长一般为60~100米,走向长视采面条件而定,一般是300~350米,采高一般控制在1.5~2米,该方法的工艺过程一般包括落煤、装运、支架、移溜子、撤柱、放顶等5个工序。

落煤:电煤钻打眼,电雷管起爆,炸药爆破落煤,炮眼布置及装药量视采高、煤层硬度及围岩状况而定。炮眼布置状况有3花眼(双排)、5花眼(3排)等(图四),其顺序是,打眼、装药(封孔)、联线、放炮。

装运煤:因溜子靠近煤墙铺设,爆破后约有五分之二的煤能自动落入溜子内,其余煤要用铁锨、耙子人力装载。1960年曾用过半机械化的攉煤机装煤。

支架:待落煤大部分装运后,进行采面支架,其支架形式是一梁三柱(或二柱)的柜形鸭嘴棚,垂直煤壁架设。

移溜子:清净浮煤后,人工解体移置采面刮板运输机。其拆铺顺序是先拆上链、上槽,后拆下链、下槽,铺溜前先将机头移好,然后铺下槽、下链,再铺上槽、上链,最后铺机尾。铺设标准平、直、稳、正、牢。目前,各采面普遍使用可弯曲溜子,人工解体移溜子也被整体移溜子所代替。

撤柱放顶:顶板管理为全部陷落法,采用慢速绞车撤柱,绞车设于上巷,在撤柱前先清净浮煤,打好密集支柱或抢棚,然后回柱。采面使用摩擦金属支柱后,多采用人工分段回柱放顶的方法,其撤柱顺序均由下向上,由里(老塘)向外(煤墙)。

4.刀柱式一次采全高采煤法:

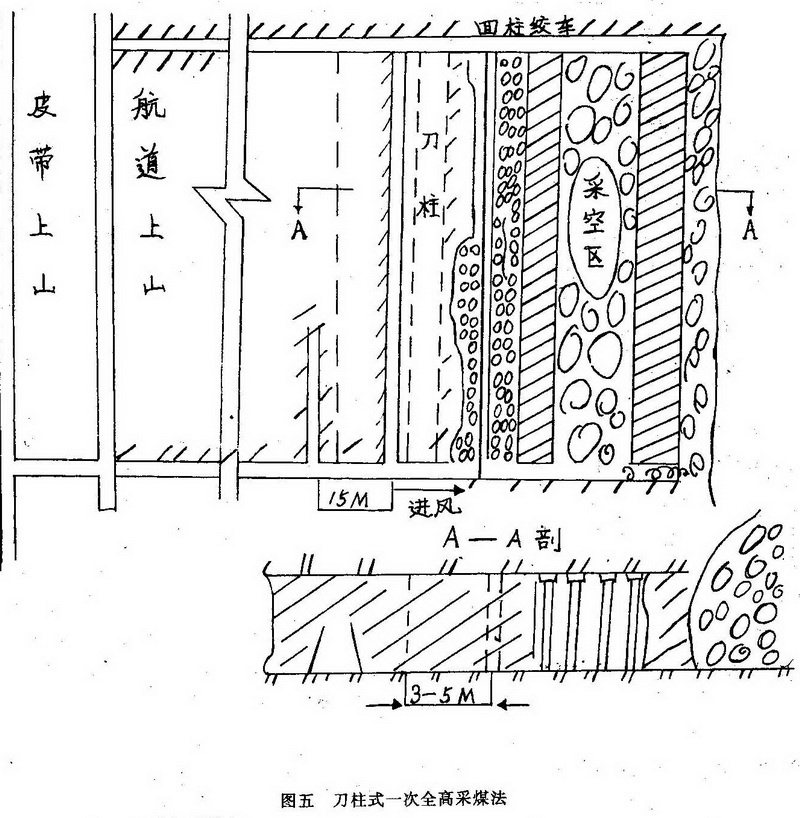

刀柱式采煤法是由留煤垛采煤法演变而成,工作面布置如图五,此法是沿底板走向掘进工作面上、下巷(若双面回采需增掘一条中间小上山巷),沿下巷每隔15米向上开切眼采至停采线时,拆除溜子,最后一次性用绞车撤柱,再转入下一个切眼回采。

5.一次纂棚采煤法:

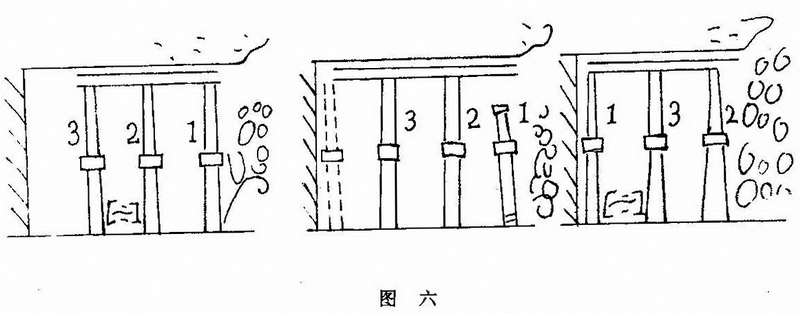

支架形式是一梁三柱的摩擦支柱和长度2米的木梁,架设成垂直煤壁的框形棚子,每循环进度1米,操作时逐棚向煤墙纂梁支架,同时回收老塘柱子补打煤帮柱子。待新煤帮一排支架完成,老塘侧一排支柱也同时回收完毕,即采完一排煤墙的同时放完一排顶,支架的操作步骤如图六所示:

本法特别适应于下分层、残采区、地质条件复杂地带的回采。其优点是,悬顶面积小,棚梁复用率高,坑木消耗低,可灵活调整进度,以适应围岩条件变化,其工艺过程与长壁分层采煤法同。

6.厚煤层老塘落顶长壁一次采空高:

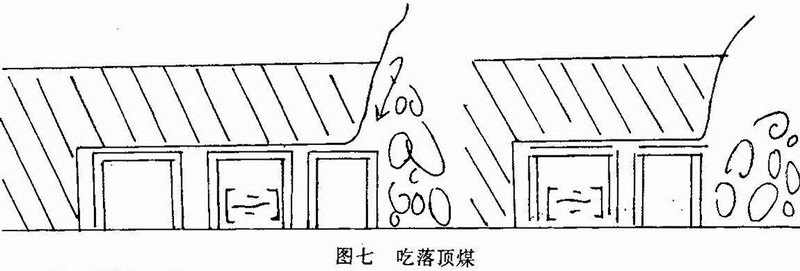

这种方法曾在观音堂煤矿应用,1979年上半年,曹窑矿曾于16011工作面上巷煤柱回收时试用,都收到了较好的经济效果。其巷道平面布置,采面支架形式均与走向长壁工作面基本相同。主要区别:采面上下巷系沿煤层底板布置,将煤托到顶部。在回采过程中,利用顶板来压,将老塘上部顶煤压酥后,再移溜子放顶,于老塘侧支架头部,每隔5米左右开一口子(天窗),作为流顶煤之用。口子开的大小以放下铁锨为宜。这样,若口子卡住时既可掏煤,在不须流煤时,又可用铁锨堵住口子。为了防止流顶煤时压垮支架,放煤时,应在老塘侧支架下打抢棚或套棚以加固支架。

这种采煤方法的优点是:掘进率低、产量高、效率高、坑耗低、煤质好;缺点是:压力大、支架规格不易掌握、采面回采率低(约70%),如图七所示。不宜布置分层回采的局部4米以上较松软的厚煤层(8~10米厚最好),如陕渑煤田。

7."Y"字形采煤法:

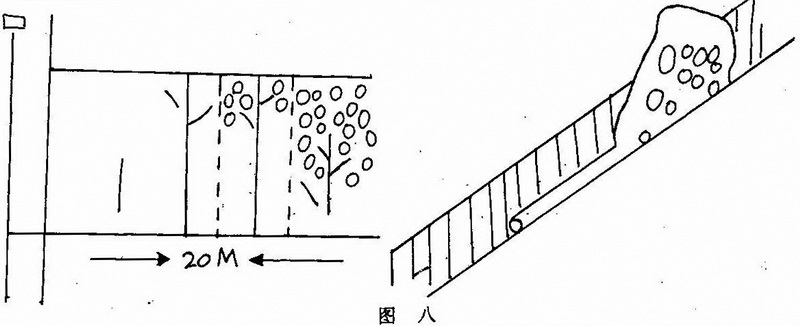

因巷道布置似拼音字母"Y"字而得名,其巷道布置和落煤方法如图八。

这种采煤方法,适宜较厚的不稳定煤层,低瓦斯矿井。1960年起,在观音堂矿5号井南大巷使用,后在8号井长期使用。其上下巷沿走向溜底布置,然后自切眼由里向外沿底,每隔约20米开一小上山,再向两边沿倾斜开小斜巷,打眼放炮落煤,溜子运输,局扇通风。

优点是:采高大、产量高、效率高、坑耗低、媒质好,年单产可达15万吨以上,比长壁分层单产可高50%左右。

缺点是:通风不好,掘进率高、煤炭回收率低(采面约60~70%)。

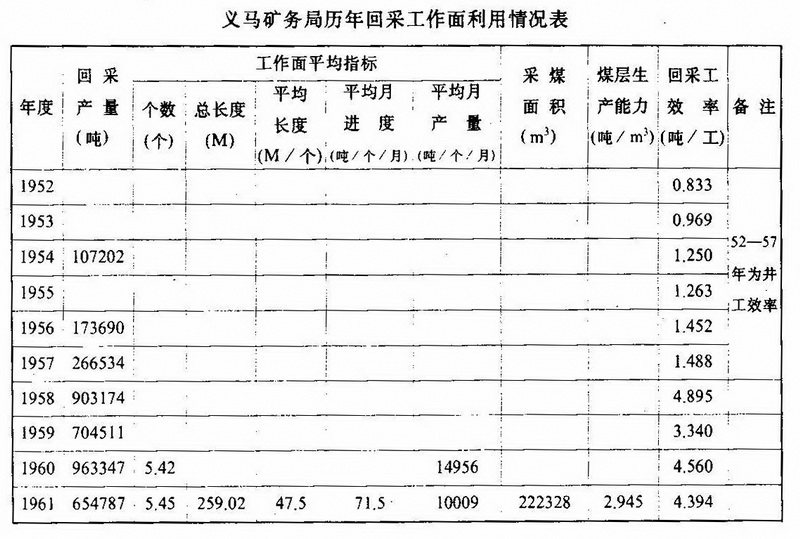

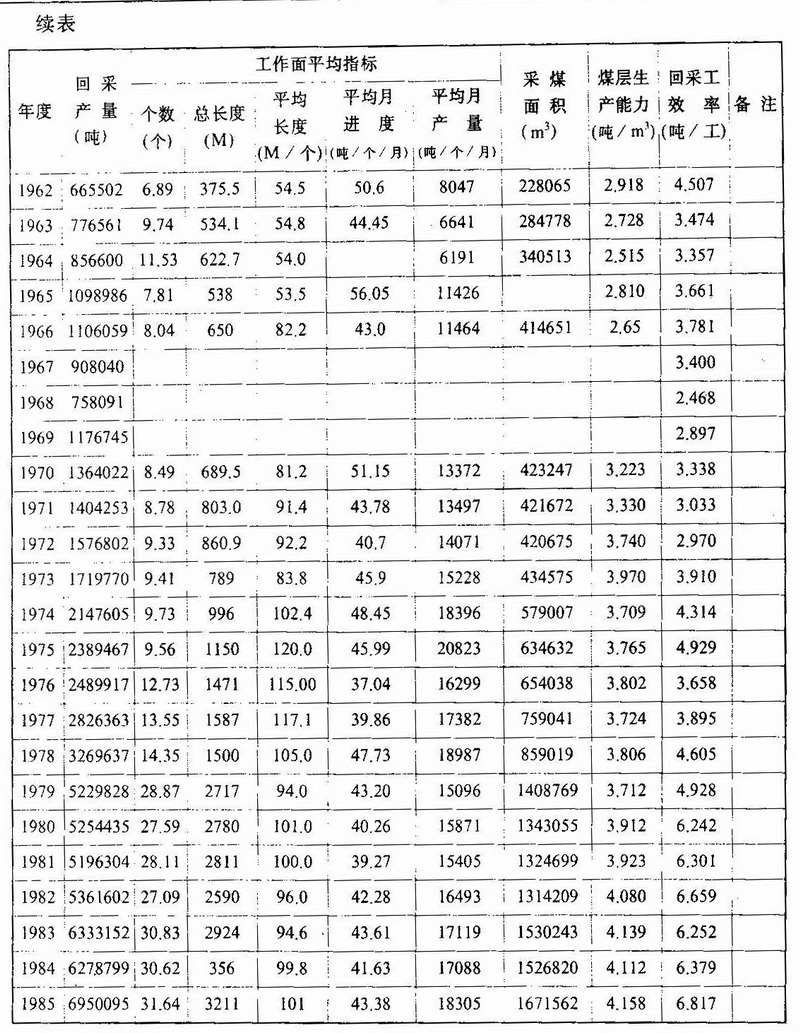

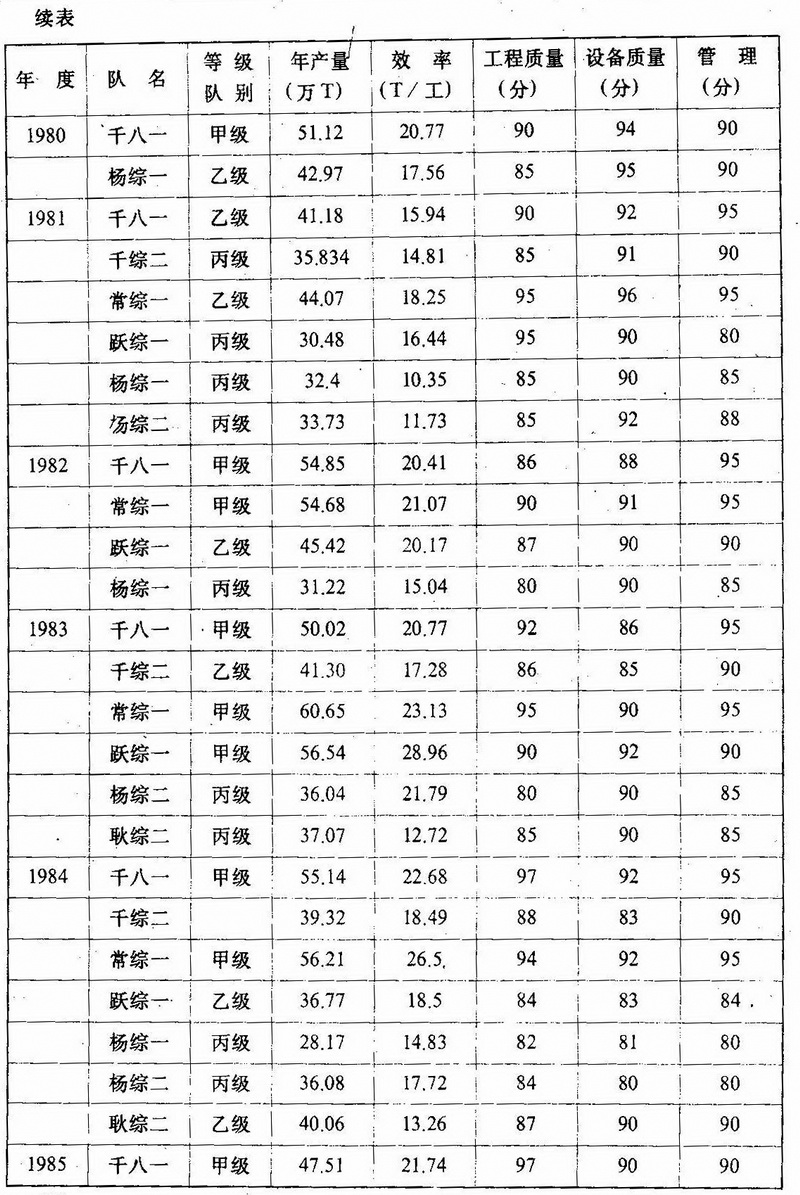

回采工作面利用情况如下表:

(二) 机械化采煤

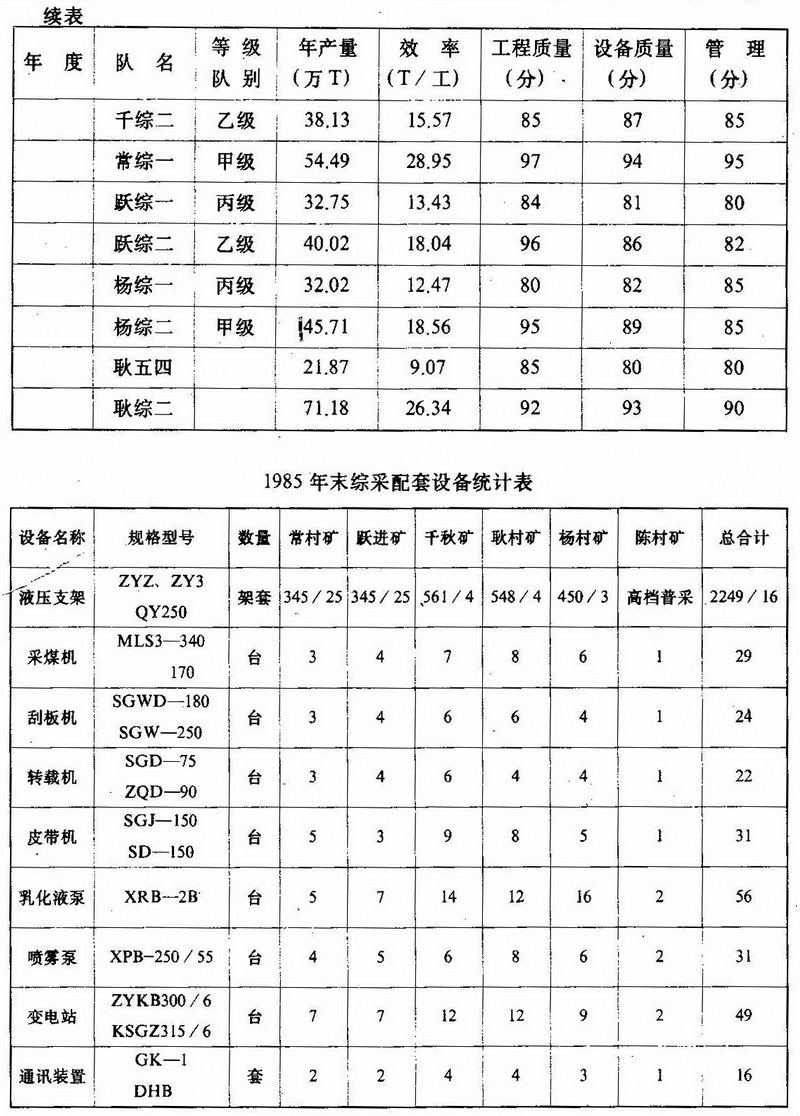

义马煤田有着适宜发展机械化采煤的自然条件,自1975年8月开始研制ZYZ型液压支架获得成功后,到1985年底,全局综采设备已发展到16套(其中ZYZ型11套,ZY3型3套,QY250-13/32型2套),装备工作面7套,1985年产煤383.7万吨,平均月产达31970吨,综采产量占全局总产量的46.20%,采煤机械化程度达55.2%,成为左右生产形势的重要手段。

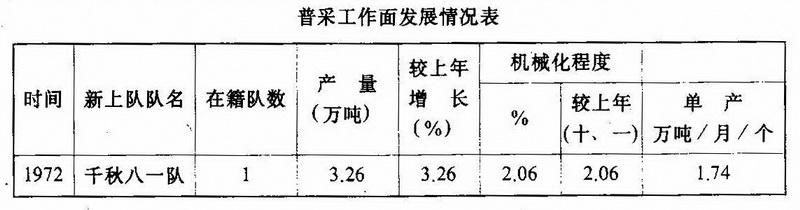

义马矿务局采煤机械化的兴起与发展,大体经历了两个阶段,即1978年前的普采阶段及其以后的综采阶段。

1.普机采煤

为了推广普及机采煤,于1972年下半年至1973年上半年,对回采工作面的支护和运输系统进行了技术改造,将绝大部分工作面由木支架改为金属摩擦支柱和绞接顶梁,采面溜子改为可弯曲重型溜子,部分年产25万吨以上的高产工作面,还装备了800mm皮带机,为普机的推广与发展创造了条件。

1972年,在千秋矿八一队先后3次试用MLQ-64型采煤机,因该机组摇壁不可调,只能割底刀,顶煤不落仍须放炮,工艺复杂,且有片帮伤人的危险,加之该队担负全矿产量较多,生产任务较紧,不允许有很长的试验时间,故未获得理想效果而停止。1973年,常村矿又进行了试验,采取了3条改进措施:(1)选用摇臂可调高的MLQ~80型采煤机,能割上、下刀,取消了爆破落顶煤的工序;(2)选用交错布置顶梁支架形式,有效地维护机道顶板;(3)组建新队进行试验,不担负原煤生产任务。这样使普采的试验获得成功,一直坚持到1977年底,并取得了较好的经济技术效果,最高月产达到3.0万吨,年产量15~18万吨。

在常村矿经验的启示下,千秋矿组建了第四采煤队进行再次试验,并在试验中对设备进行了一系列改造:(1)将MLQ~80型采煤机改为双摇臂可调高采煤机,进一步简化采煤工艺,割煤效率提高一倍,同时将钢丝绳牵引改为锚链牵引,安全条件进一步改善。(2)配套刮板机溜槽封底克服了槽帮钢陷底,和链板刮底煤的问题,减少了底链负荷和断底链的事故,且在刮板机槽帮钢上面加焊了工字钢,作为采煤机的牵引导向装置。采煤机的行走滑撬也作了相应的改进,克服了采煤机易道的问题。(3)利用原有设备改装成顺槽装载机和可缩皮带机,作为机采下顺槽的配套设备。经过近1年的努力,工作面月产稳定在1.5~2.0万吨水平,年产量稳定在19~22万吨水平。

由于普采设备的改进,使普采得到了发展。1977年下半年至1978年上半年,普采发展到了高峰,当时原义马局在籍机组14台,装备7台,12个回采面有5个使用普机生产,采煤机械化程度达23%,机采面平均月产达1.77万吨。

1978年下半年,由于综采试验成功和推广,普采全由机采代替。

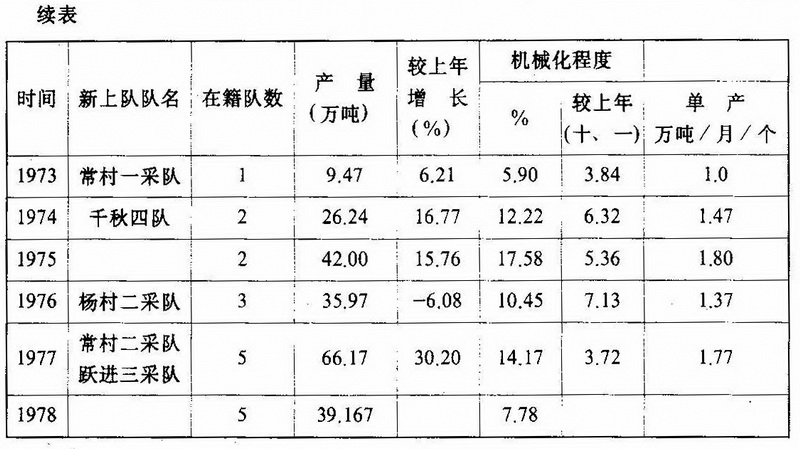

2.综机采煤

我国自1973年至1974年引进综采设备后,国内科研单位相继开始了仿制和研制工作。义马局ZYZ型液压支架就是在西德商展掩护支架的启示下,由北京煤研所、义马矿务局、平顶山煤机厂联合研制成功的。

1975年8月23日,液压支架研制小组在义马矿务局成立。同年10月11日至14日,样机方案评议会通过样机方案设计。1976年2月25日至3月11日,第一架样机在煤炭科学研究院通过形式试验。同年10月至12月,10架样机在杨村矿二采队1102工作面进行了试采,12月26日煤炭部科学研究院在义马矿务局召开了样机评鉴会通过鉴定,对图纸作了适当修改后,开始了全工作面工业试验支架的加工制造工作。为此,河南省煤管局组织全省煤炭机械行业进行会战,平顶山煤矿机厂负责液压件,义马矿务局机修厂负责铸钢件和大部焊接结构件,原张村煤矿机修厂,济源电气设备厂,新乡小冀锅炉厂等都承担了部分加工制造任务。1977年底,120架液压支架全部组装完工。1978年1月份在千秋矿八一队21033工作面进行安装,2月5日开始运转试生产。ZYZ 2型掩护式液压支架试验进展比较顺利,作到了一次试产成功。当月产煤1.38万吨,3月份产煤3.0万吨,4月份产煤4.0万吨,5月份产煤5.0万吨,6月份产煤6.0万吨。7月25日至28日,煤炭部在义马矿务局召开了技术鉴定会。ZYZ-2型支架改图后,定名为ZYZ液压支架,投入批量制造。ZYZ型掩护式液压支架的试验成功,揭开了我国发展掩护式液压支架的序幕。

与ZYZ型支架配套的SGWD-180刮板机,ZGD 90转载机,SD-80、SD-150

可伸缩皮带、XRBZB乳化液泵站等,也都先后在义马矿务局进行试验。通过鉴定,推广使用。上述机型已成为义马矿务局综采设备的主要机种。

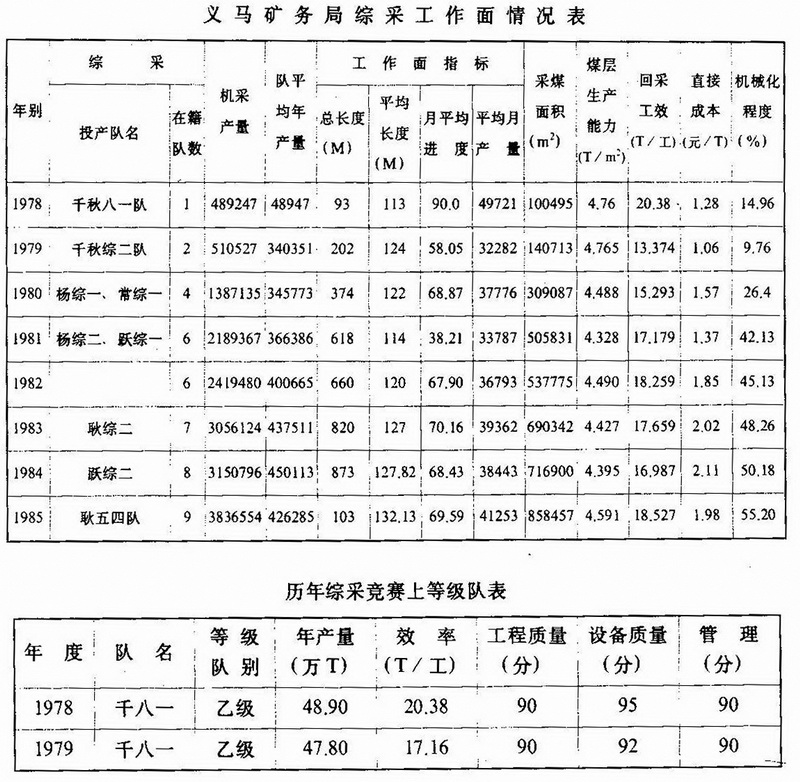

千秋矿八一队试验性综采面的一次投产成功和取得的技术经济效果,引起了国内有关方面的关注。1978年5月,煤炭部综采指挥部组织全国80个矿务局的总工程师到义马参观评比。7月下旬,煤炭部生产司、综采指挥部在山东淄博召开综采技术座谈会,千秋矿八一队应邀介绍了经验。同时,义马矿务局被列为综采重点装备局,自此义马矿务局进入了综采生产大发展阶段。当年,国内制造ZYZ掩护式液压支架三套,分配给义马两套,装备了千秋矿综采二队,杨村矿综采一队;1979年分配4套,装备了杨村矿综二队、跃进矿综一队,常村矿综一队,一套分配千秋矿备用。根据生产发展的需要,1983年下半年,煤炭部从峰峰矿务局给耿村矿调拨ZY-3型液压支架2套,跃进矿增加QY250-13/32型一套。全局共有ZYZ型支架11套,装备7个工作面,其它型号5套,装备2个工作面(采煤机械化设备情况见表4),年生产能力达到300~380万吨,到1985年底,综采产量每年递增45万吨,综采机械化程度每年递增7.26%,绝大部分综采面当年投产,当年上"纲要",上纲率达78%,1985年9个综采工作面,8个队上"纲要"。其中4个采煤队达到甲级队水平,耿村矿综采一队1985年10月产煤10.7万吨,创造了国产综机ZYZ型架最高月产水平。

3.掘进综合机械化

由于综采的发展,采面推进速度加快,采掘接替的矛盾更为突出,时常出现掘进跟不上,综采面生产中断的现象,给均衡生产带来很大影响,为此,发展掘进综台机械化。

1980年,义马矿务局引进了匈牙利F6-HK型掘进机4台,先在杨村矿试用。该矿在试用前做了组建班子,培训人员,地面试机等准备工作。5月,在2011工作面下巷组装,配套设备为SZQ-40型转载机,SD--80型可缩皮带机运输,11KW局部通风,5.5KW水泵供水喷雾除尘,巷道断面8m2,矿用工字钢棚,一次成巷,5月29日开机试掘,首月(6月份)工作30天,成巷92米;7月成巷90米,8月工作22天,成巷57米。由于杨村矿煤层硬度较大(f=3~4),F6-HK掘进机主电机功率仅30KW,机身重量小,切割头一触煤,机身强烈震动,主电机超负荷,烧起动开关,其间虽采取松动爆破,但问题未获解决,且使工艺复杂,掘进速度始终不及打眼放炮。故不得不停机拆除。

随之,引进的4台设备1983年全部外调。

1984年,义马矿务局又引进奥地利AM-50型掘进机2台,分配千秋、跃进两矿。

千秋矿于1984年9月14日在18021工作面上安装试掘,首月(9月)工作16天,成巷115米,10月工作24天,成巷271米;11月工作16天,成巷136米,累计工作56天,成巷522米,单巷平均月进295米。

试验工作面技术指标:巷道断面9m2,煤巷中含砂岩夹矸0.40~0.7米,矿用工字钢梯形棚,一次成巷,掘进机配套设备QZP-160型皮带转载机,SD-80可缩皮带机、矿制平车运料,11KW局扇通风,5.5KW水泵喷雾灭尘。

试验期间,掘进机本身及工艺过程未发现大的技术问题,只是粉尘问题突出,对此,已订购除尘风机2台,配套使用,以降低粉尘。

(三)提升运输

1.提 升

早期义马、宜洛、观音堂所开小煤窑,多为人力背袋或辘辘提升。

民国11年(1922年),由张钫接办观音堂民生煤矿公司后,对小窑进行扩建,采用了蒸汽绞车提升,主井配有40马力蒸汽绞车1台,副斜井配有30马力汽绞车一台。

民国30年(1941),义马煤矿有蒸汽绞车3台,宜洛煤矿有蒸汽绞车2台,电绞车1部,作提升用。

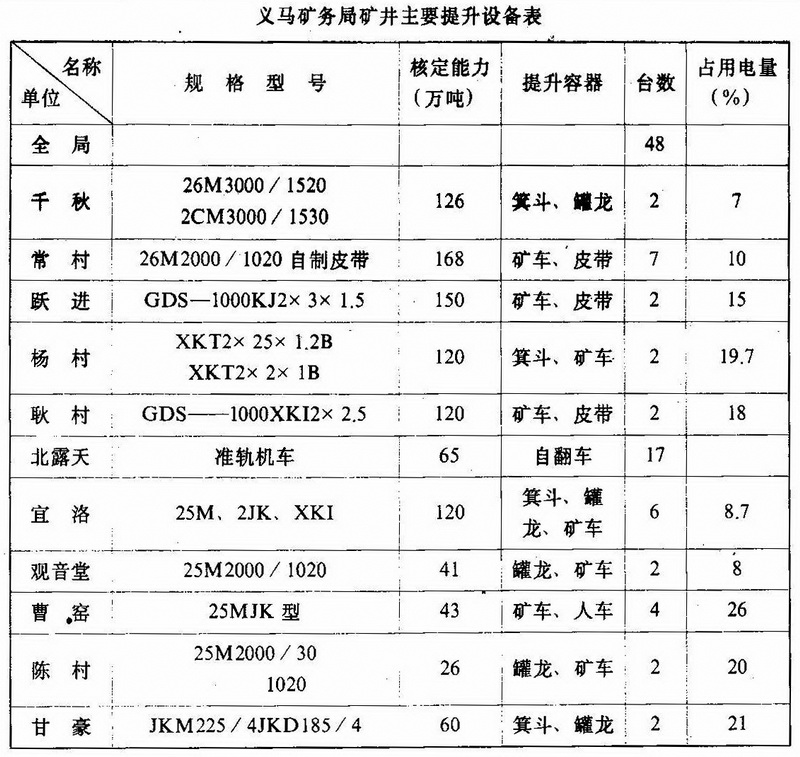

新中国建立后,各矿逐步采用电绞车提升。50年代,观音堂、宜洛、千秋、曹窑矿使用仿苏 型绞车。60年代,宜洛、陈村、跃进、曹窑矿安装了国产KJ型绞车。70年代,杨村、耿村、宜洛、跃进矿发展了国产KKJ、JKZ-5型绞车和GDS 1000钢丝绳皮带机。80年代,甘豪矿安装了井式多绳轮摩擦提升机。这时,义马矿务局主提升绞车已有48台,滚筒直径由1.2米到3.0米,电机容量由几十千瓦至600千瓦,提升容器由荆条框发展到单、双层罐笼和串车,千秋、杨村矿还使用3T和6T箕斗。

矿井上下人,立井由坐托到罐笼,斜井由步行到人车或皮带,不仅缩短了工人上下井时间,节省了体力,而且更加安全。

义马矿务局各矿井主要提升设备如下表:

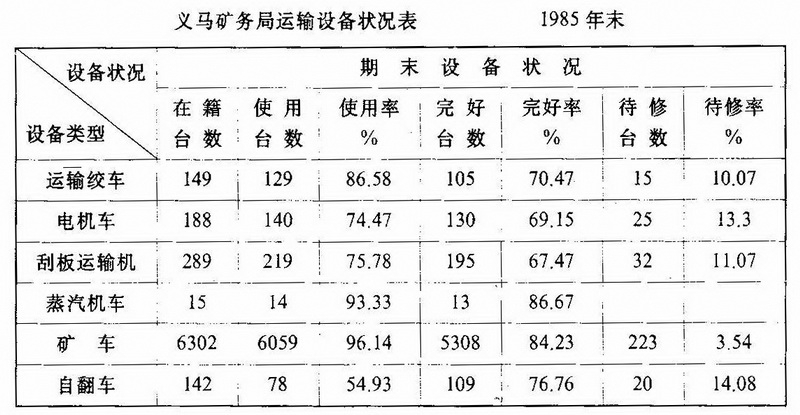

2.运 输

①井下运输 新中国建立前和建国初期,宜洛、观音堂井下主要运输巷铺设轻便道,人力推运。义马矿多为人力拖运。宜洛矿沈村井,1953年在平峒大巷开始使用架线电机车,采面使用"v"型电溜子。随着技术的进步,各矿采煤工作面逐步发展为11型、20型、40型、44型、80型、直至SGWD-250型大型溜子,采面平巷也由人力拉筐发展为人力矿车、溜子,皮带运输机,其皮带机型有固定式、可缩式、落地式、吊挂式等。

采区上下山亦由人力拉筐改为绞车。1960年原观音堂矿务局硖石煤矿在采区上山开始使用皮带运输机,70年代,各矿已普遍采用。1982年,耿村煤矿上山又采用了强力皮带,铺设长度600米,运输能力400吨/小时J1大巷运输50年代多为人力、畜力推(拉)车;60年代后,蓄电瓶、架线电机车在井下广泛应用,成为大巷的基本运输方式和设备,1982年12月耿村矿投产后,在义马矿务局第一个实现了煤炭皮带化连续运输(即从采面下巷至地面煤仓装车全部为皮带运输),单机皮带铺设长度达1200米,运输能力为500吨/小时。

开拓掘进巷道运输,50年代基本是人力拉筐、人力推车;60年代发展了绞车、电瓶机车及溜子;70年代开始使用皮带运输。

②井口地面运输 早期各矿煤炭出井口多系牛、马车、人力车外运。1925年,观音堂煤矿在地面开始铺设12磅轻便道轨,利用0.5吨木制矿车,通过小型蒸汽机车牵引,将煤炭从井口拉至南山坡,再利用无极绳蒸汽绞车提到坡顶煤台,装火车外运。1960年将小型蒸汽机车改为架线电机车运输。义马北坡二矿于1951年9月修建单轨轻便道至火车站,先由人力运输,后改为小蒸汽机车和电瓶车运输。1985年,各矿井口地面运输基本实现了机械化。由于各矿地形条件诸因素限制,煤炭从井下提升至井口后,进仓方式亦有不同,大体分为以下三种类型:

井筒系皮带或箕斗提升。煤炭出井后通过皮带直接进入煤仓装火车外运,如耿村、常村、千秋、杨村、跃进等矿。

井筒系矿车提升。煤炭出井后经过翻罐笼翻车由皮带进入煤仓装车外运,如陈村、宜洛、沈村、北露天等矿。

井口距煤仓较远,煤炭出井后,经架线机车或无极绳绞车运到煤仓,通过翻笼翻车后由皮带拉入煤仓,如观音堂煤矿,曹窑煤矿,宜洛煤矿李沟井等。

(四)动力与照明

1.机械动力的发展大体经历了5个阶段

①人力:1925年以前,煤炭的开采、运输、提升、排水等各个环节均靠人力背、拉、担、挑等。之后,虽然有了蒸汽,但主要用于主提升,主排水,而大量采掘仍为繁重体力劳动。

②蒸汽:民国30年(1941年),义马煤矿安装锅炉4台,专供绞车提升之用。建国初期,矿井机械仍以蒸汽为动力。随着电力工业的发展,除北露天仍用蒸汽机车作为运输工具外,其余各矿先后改用电力作动力,而将蒸汽锅炉转为职工冬季取暖、澡塘热水、洗衣房烘干之用。由于职工生活的提高,热力供应需要量越来越大,蒸汽锅炉不断增加,1985年,义马局有锅炉70台,计233.4吨。

③电力:1950年由驻马店调入80KW蒸汽发电机一台,供南井(常村)机械照明。1952年,义马建新有限公司先后安装了79KZ 520W蒸汽发电机37.5KW,轮船用引擎发电机和直流发电机各一部,架设低压线路2.5KM,供北井之用。1955年开始筹建义马电厂,先后调来2台240KW蒸汽发电机和1台200马力柴油发电机,发电电压400V,升压为3.3KV,供常村14KW水泵、50马力抽风机和5.5KW电溜子用电。

1958年,建设了义马变电站和铁门至义马35KV、LCJ-50mm2输电线路13.6KM(称义马I回路),增设SJ-3200/35/6变压器1台,当时负荷为1500-1600KW。常村红旗井(三井)30KW风机、40KW绞车和排水泵开始以电为动力,地面运输亦由小火车头改为架线式电机车。1959年,根据生产发展的需要,对上述变电站进行了扩建,增加JS-3200/35/6变压器1台,兴建义铁LCJ-50mm2Ⅱ回路输电线13.6Km,用电负荷达4500--5000KW。

1963年,建设义马矿务局卅里铺变电站,当年简易投产。将原义马变电站迁至该处,改原义马LCJ--50mm2-I、Ⅱ回路至卅里铺,增设SJ-5600/35/6变压器一台。1965年变电站扩建,增SJ-5600/35/6变压器2台。1970年再次增加7500/35/6.3变压器1台,卅里铺变电站现有变压器3台,总容量18700KVA,35KV高压输电线路83.2KW,其中义铁I回路LCJ-95Mm213.6km,义铁Ⅱ回路LCJ-50Mm213.6Km,义马至千秋西风井LCJ 150Mm214Km,义马至高村LCJ。150Mm221Km两趟。

1975年杨村煤矿投产。35KV变电站建成,容量为SJ-2000/35/6.3变压器2台,SJL-5000/35/6.3变压器2台,总计14000KVA/4台,35KV架空输电线路杨村-渑池LCJ-50M/m2两趟9Km。

1982年,为常村服务的弯子沟35变电站投产,变压器容量SJL-6300/35/6.32台12600KVA,架有弯子沟-卅里铺35KV输电线路LCJ-70M/m2两趟13KM。

1983年耿村矿35KV变电站建成投产,变压器容量SJL-6300/35/6.32台12600KVA,架有35KV输电线路耿村-渑池LCJ-70Mm2一趟6K,耿村-杨村LCJ-700M/m2一趟7.5KM,耿村--千秋西风井LCJ-150Mm2一趟4.5KM。

1983年甘豪煤矿35KV变电站建成,变电站容量SJL-7500/35/6.32台15000KVA,架设甘豪--杜家、甘豪--观音堂LCJ-95M/m235KV输电线路14Km

和1.5KM。

千秋西风井35KV变电站正在建设,设计容量SJL-5000/35/6.32台,SJL-1800/35/6.5变压器2台,总计13600KVA,千秋西风井--义马35KV输电线路LCJ一70M/m2一趟7.5KM。

④气体动力:各矿岩巷凿岩系压缩空气为动力。

1955年千秋矿开工兴建,使用80马力柴油机带动的压风机3台,供风8m3,其后,各矿先后在地面或井下建立压风站,作为风钻、风镐的动力,从而减轻了劳动强度,提高了岩巷掘进速度。1985年末,义马局有主压风机77台,供岩巷掘进和风镐采煤之用。

⑤液体动力:自1976年开始,以液体为动力的液压自移支架,单体液压支架、液压移溜子器等设备逐步在义马井下应用,且迅速发展。截止1985年末,有液压泵56台,液压支架2249架。

2.井下照明

新中国建立前,煤矿井下全部使用油灯,俗称"老鳖灯"。工人挖煤时挂在煤帮上.运煤时扎在筐篓上,不仅光线微弱,且极不安全。

义马煤矿从1953年开始,逐步将油灯更换为蓄电池矿灯,结束了油灯照明的历史。

50年代后期,井下主要大巷、井底车场,机电峒室陆续安装防爆电灯照明,使光线得到了较大的改善。至1985年,广大矿工已普遍使用轻便塑料壳矿灯,不仅体积小,重量轻、且安全可靠,大大改善了工作环境。

(五)技术革新

1.易燃厚煤层分层开采无煤柱开采试验

1982年3月,义马矿务局常村矿十三盘区第一分层的1312--1综采工作面进行沿空掘巷,取消了上巷护巷煤柱的开采试验。

其主要目的是试验能否在易燃厚煤层开采第一分层,取消区、段煤柱,试验拟通过调整采场空气流动状况的办法,使采空区达到惰性化,借以防止自燃,并准备在一旦发生自燃时,采取调压手段,调整惰性区位置以灭火。

为了取得积极成果,义马矿务局科技处、常村矿、阜新、焦作两矿院共同组成课题小组。试验过程中,对上、下巷顶,底板的相对移近量,进行了观测,在上下巷,敷设了采样管束,对采区空气体组成与温度进行了系统观测,取得了1850个数据;采用了电模拟的技术和电算方法,探讨采场内风流分布的规律,并在工作面采用了调风技术,进行停风与反风试验,以防止向上分段停采线漏风和上分段采空区气体向沿空巷流动。根据采空区气体取样分析的资料,课题组还将本工作面采空区分成氧化区(氧>15%)、次氧化区(氧=5~15%)和窒息区(氧<15%),并测得氧化区范围下段至工作面距离为60米,上段为20米。

该项试验从1982年3月送道开始,至1983年5月采面结束,历时15个月,工作面第一分层,未发现自然发火征兆。沿空巷道维护情况得到改善,多回收区、段煤柱2.23万吨。据初步计算,整个区段实行无煤柱开采,可增收节支24.134万元。

1984年3月27日至29日,由河南省煤炭厅主持,在义马矿务局常村召开了"易燃厚煤层分层开采的无煤柱开采评议会",制定了比较可行的施行方案;通过现场测验和实验室分析,取得了一些数据,在整个开采过程中没有发生自燃发火,改善了巷道的维护状态,提高了回采率,降低了材料消耗,经济效益较为显著,应用参流理论探讨采空区气体流动规律,采用调风方法,保持采空区气体惰性化,预防无煤柱采场自燃,是技术上的新尝试。

2.分区反风

1980年跃进矿对井下通风系统进行了改造,使各采区都能形成独立的通风系统,试验了单独反风。这样,增强了矿井的抗灾能力,当井下发生火灾时,可在其它采区安全的情况下,进行区域反风,从而限制了受灾范围。此项改进在淮南全国煤矿通风会议和无锡"三省一市"学术会议交流时,得到了会议的肯定。1985年获义马矿务局技术改进奖。

3.电动自移式翻矸机

1978年常村矿为解决因矿井扩建、产量增加、翻矸能力不足的问题,自己设计、制造了1台电动自移式翻矸机,这种翻矸机由前后架、大梁、转笼组成,转笼在前后架中间,由转轴固定在架上,圈弓的两端跨在前后架上部,小跑车用钢丝绳连接在圈弓跑道上,吊臂固定在后架中间,两条大梁连接前后架,成为一个整体。翻矸机制成投产后,由过去每班翻160车,提高到420车,效率提高了1.8倍,减轻了劳动强度,且日用工由39人减为21人,节约18人,年节约工资3.88万元。

4.高压细射流清仓

常村矿产量翻番后,由于井下采空区,泥浆充填和涌水,大量泥沙、煤末进入主水仓,加大了清仓工作量,每清一次仓需要一个月时间。1978年,改用细射流清仓后,工效提高五倍。原来清仓每班8~10人,现在只用3~4人;原来清一次仓需1个月,现在只用1个星期。清仓方法是:使用高压细射流清扫水仓泥浆,使高压射流流体周围产生负压,将水仓内泥糊带入流体内,然后泥浆由高压水流排出地面,其设备机构简单,由三通、喷嘴、喇叭管和锥形水笼头等组成。操作时,先要用喷枪造成的高压水柱将水仓内沉泥冲成稀糊,然后再把射流水泵水龙头放入水仓泥糊中,以清扫沉泥。工作结束时,再用清水冲刷管道,这样既节省人力、时间,又提高清仓质量。

5.破碎带大断面掘进支护

常村矿1982年二水平开拓延深轨道、回风两斜井,均为18的双轨大断面圆拱巷道,轨道斜井断面为15.66m,回风巷斜井断面14,81m,轨道斜井通过F1及F3断层的长度为120m,回风斜井为150m,F1、F3断层带的上、下盘围岩松软,底煤结构复杂,夹矸又多,断层带顶、底两面均有淋水和涌水,片帮冒顶危险大,给掘进带来很大困难,为此采取如下措施:(一)爆破时严格控制炮眼数目、位置及装药量,顶拱放松动炮,用镐剔成拱形。(二)爆破后即加护顶锚杆,加设钢拱棚,(三)接着进行锚喷,锚喷要紧接掘进面,及时封闭围岩,同时缩小锚杆排距,加大喷厚。并加砌底拱,两边直墙向围岩内斜进100mm。通过这些措施,1982年4、5、6三个月,轨道斜井安全地掘进过F1、F3断层,1982年12月与1983年1、2月,回风斜井又安全地穿过F1、F3断层。

这一成就在1985年荣获矿务局技术改进奖。

6.选矸楼改造

千秋矿设计60万吨/年,70年代达到120万吨/年产量后,原设计的选矸楼已不适应产量翻番后的形势,加上现采的两翼地质构造复杂,褶曲断层多,顶板破碎,煤层中含夹矸达数十层之多,矸石处理量加大,致使原煤质量下降。为此,千秋矿于1979年对主井楼选矸系统进行改造:(1)+9.5水平选矸楼扩建,延长手选皮带长度,增加选矸人员,改100mm的条筛为50mm的震动筛,接着又废除了+5.5水平880mm转载皮带,更换为1000mm的拣选皮带;(2)主皮带延长10m;(3)在手选皮带与主皮带机尾增加一台震动筛,使原来的一次选矸变成二次选矸,使原煤含矸率降低到1.3~1.4%。提高了原煤质量。

7.无煤柱开采

1960年,常村矿推广了"沿空掘巷"、"沿空留巷"等经验,取得了较好的经济效益。跃进矿从1979年7月至1984年12月,共沿空掘巷1399米,多回收煤炭8.05万吨。常村矿从1982年3月到1983年5月,在13盘区西翼最下部区段1312综采工作面第一分层,进行了无煤柱开采试验,也取得了良好效果,直接经济效益达25万元。